plc起保停电路分析?

一、plc起保停电路分析?

程序比较简单,按下启动按钮SB1,线圈KM得电,按下停止按钮SB2,线圈KM失电,在电机运行中,热保护FR动作,线圈KM失电,电动机停止运行。

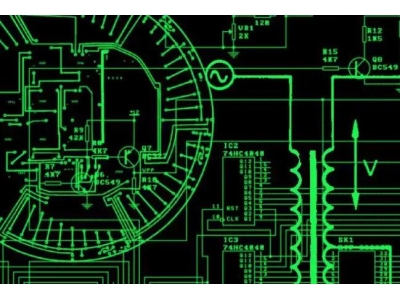

方法一:模仿继电启动电路,编写程序。

方法二、采用置位/复位命令,复位优先,编写程序。

5.以太网连接PLC,下载方法一到PLC(192.168.2.1),打开程序监控按下启动按钮SB1,线圈KM得电,按下停止按钮SB2,线圈KM失电,在电机运行中,热保护FR动作,线圈KM失电,电动机停止运行。测试功能正常。

二、基于plc的啤酒发酵

基于PLC的啤酒发酵

概述

在现代酿酒业中,基于PLC(可编程逻辑控制器)的啤酒发酵技术正在变得越来越流行。这种技术利用PLC的高度灵活性和可编程性,对啤酒的发酵过程进行自动化控制和监测。通过PLC的精确控制,酿酒师们可以实现稳定、高效和一致的发酵过程,从而生产出口味优良的啤酒。

PLC的优势

PLC是一种专门设计用于自动化控制的计算机硬件设备。相较于传统的机械控制系统,PLC具有许多明显的优势。首先,PLC具备高度可编程性,可以根据酿酒师的需求进行灵活的设置和调整。其次,PLC具有高精度和快速的响应能力,能够对酿酒过程中的温度、压力、液位等参数进行精准的监测和控制。此外,PLC的可靠性和稳定性也是其它控制系统无法比拟的。

基于PLC的啤酒发酵流程

基于PLC的啤酒发酵系统通常包括以下几个关键步骤:

- 温度控制:PLC通过精确控制发酵槽内的温度,以保证酵母菌的最佳活性和啤酒发酵过程的顺利进行。

- 液位监测:PLC会对发酵槽内的液位进行实时监测,并根据需求精确控制液体的供应和排放,以确保发酵过程的稳定性。

- 气体控制:PLC会监测发酵槽内的氧气和二氧化碳浓度,并根据需要控制通风和排气系统,以保证发酵过程中的气氛和压力的合适。

- 酵母投放:PLC会在适当的时间点自动投放酵母菌,以开始发酵过程。

- 数据记录和报警:PLC通过数据记录功能,将发酵过程中的各种参数以及异常情况进行记录。一旦发现异常,PLC会立即发出警报并采取相应的措施。

基于PLC的啤酒发酵的优势

相较于传统的手工操作或机械控制,基于PLC的啤酒发酵具有许多显著的优势。

首先,基于PLC的发酵过程更加稳定和一致。PLC可以对发酵过程进行精确的控制和监测,消除了人为因素和机械故障对发酵过程的影响,从而大大提高了啤酒的品质和口感的一致性。

其次,基于PLC的发酵过程更加高效和节约成本。PLC的快速响应和高精度控制可以节省时间和能源,提高酿酒的生产效率。此外,PLC可以自动调整和优化控制参数,使得酿酒过程更加高效和节约成本。

另外,基于PLC的发酵过程更加智能和自动化。酿酒师可以通过PLC的可编程功能,对发酵过程进行灵活设置和调整,同时,PLC还可以实现自动记录和报警功能,帮助酿酒师更好地掌控生产过程和预防问题的发生。

总结

基于PLC的啤酒发酵技术正成为现代酿酒业中的重要趋势。通过PLC的高度灵活性和可编程性,酿酒师可以实现稳定、高效和一致的发酵过程,从而生产出口味优良的啤酒。基于PLC的发酵过程不仅提高了生产效率和节约成本,还实现了智能化和自动化的酿酒,为酿酒业的发展带来了全新的机遇与挑战。

三、plc电动机顺序控制电路分析?

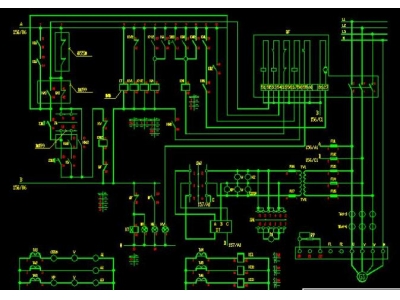

、本电路起动顺序是先M1电动机,后M2电动机;停止顺序则相反。

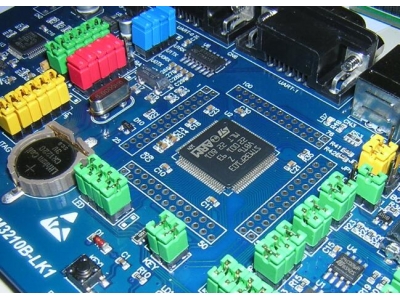

2、plc(三菱FX0N、FX1N),编程器连接及通电操作。

3、清零操作;程序写入操作;根据梯形图写出指令表。

4、 主机上用导线连接电动机顺序控制。

电动机顺序控制电路工作原理:合上电源开关QS,按下起动按钮SB1,接触器KM1得电吸合并自保,M1电动机起动运转。KM1的另一动合触点闭合,为接触器KM2得电作准备。按下起动按钮SB2,接触器KM2得电吸合并自保,M2电动机起动运转。起动顺序是先KM1吸合,M1电动机起动运转;后KM2吸合,M2电动机起动运转。停车顺序是:只有先按下按钮SB4,使接触器KM2断电释放,KM2的动合触点断开,M2电动机停转后再按SB3,M1电动机才能停止运转。热继电器FR1、FR2常闭触点,是在电动机过负载或缺相过热时将控制电路自动断开,保护了电动机。

四、基于plc毕业设计选题

`基于PLC的毕业设计选题

在现代工业自动化领域,PLC(可编程逻辑控制器)是一种常用的控制设备。它广泛应用于各种生产线、工业机械和自动化系统中,具有编程灵活、可靠性高、调试便捷等优势。因此,在进行毕业设计选题时,选择一个基于PLC的项目可以是一个很好的选择。

1. 研究背景

在工业自动化的发展过程中,PLC起到了关键的作用。它代替了传统的继电器控制系统,实现了对自动化过程的精确控制。随着技术的不断进步,PLC的功能和性能得到了极大的提升。因此,基于PLC的毕业设计选题具有很大的研究价值。

2. 毕业设计选题建议

下面是一些基于PLC的毕业设计选题的建议:

- 基于PLC的温度控制系统设计与实现

- 基于PLC的流水线控制系统设计与实现

- 基于PLC的自动化仓储系统设计与实现

- 基于PLC的交通信号灯控制系统设计与实现

以上选题建议仅供参考,同学们可以根据自己的兴趣和专业特长进行选择。

3. 毕业设计内容

在进行基于PLC的毕业设计时,可以考虑以下内容:

3.1 系统设计

首先,需要进行系统的整体设计。包括硬件设计和软件设计两个方面。硬件设计涉及到选择适合的PLC型号、传感器和执行器等设备;软件设计则需要编写PLC程序,实现对系统的控制。

3.2 功能实现

基于PLC的毕业设计选题一般都要实现一定的功能。比如,基于PLC的温度控制系统可以实现对温度的测量和控制;基于PLC的流水线控制系统可以实现对生产线的调度和监控。

3.3 系统测试与优化

在毕业设计过程中,系统的测试和优化是非常重要的。通过测试,可以验证系统的功能和性能是否符合设计要求;通过优化,可以提升系统的稳定性和效率。

4. 毕业设计的意义

基于PLC的毕业设计选题具有以下意义:

- 培养学生的实际动手能力和解决问题的能力。

- 提高学生对PLC控制系统的理解和应用能力。

- 为学生日后从事相关行业打下基础。

- 丰富学生的实践经验,增强综合素质。

5. 结语

基于PLC的毕业设计选题是一个非常具有挑战性和实践意义的选题。通过对PLC的学习和实践,可以提升我们的实际应用能力和解决问题的能力。希望同学们在选择毕业设计选题时,能够充分发挥自己的创造力和学习能力,选择一个适合自己的基于PLC的项目。

`五、基于PLC的电机转速控制?

plc如何控制电机的转速:有多种方式,可以用位置控制模式,PLC发送一定频率的脉冲给伺服驱动器,设置一定的电子齿轮比,电机就会按一定的速度运转,改变电机的速度只需要改变一下脉冲的频率就行,也可以用速度控制模式,用PLC输出一个0到正负10伏的模拟量电压到伺服驱动器,设置一个速度指令增益参数,就可以控制电机的转动了,电机的转速正比于模拟量的电压值。

六、PLC电路是什么电路?

模拟电路:研究用三极管等模拟器件组成的电路,研究的信号在时间上是连续的 逻辑电路:研究逻辑集成电路组成的电路,研究的信号在时间上是离散的 数字电路:一般情况下逻辑电路和数字电路合在一起称为数字逻辑电路。如果一定要把逻辑电路和 数字电路分开的话,那么数字电路应该可以包括使用VHDL等语言设计的大规模集成电路的设计等。 可编程逻辑控制器(Programmable Logic Controller,PLC),是工业控制用的一种控制器,允许对它进行编程,可以执行逻辑运算、顺序控制、定时、计数与算术操作等面向用户的指令。

七、plc基本电路?

PLC基本电路是指控制各种继电器、接触器、按钮、开关及其它电器基本动作的逻辑程序电路,是构成plc控制系统的基础。包括以下几种:

1 单输出自锁控制电路

2 多输出自锁控制电路(置位、复位)

3 单向顺序启停控制电路

4 延时启停控制电路

5 二分频电路

6 闪烁电路

八、基于PLC的传送带控制?

传送带每个都应该有驱动电机和传送带速度开关,物料检测开关,PLC的输入为速度开关和物料检测开关信号。输出为驱动电机启动和停止指令。利用梯形图的逻辑和延时功能来实现传送带的启停顺序。先启动后停止后面的输送带,防止堵料。另外,利用传送带速度开关和物料开关判断堵料和传送带打滑故障,及时停机避免事故发生。当然,电机保护功能也可以进入PLC来实现。

九、基于plc控制的舞台灯光

基于PLC控制的舞台灯光

在现代舞台上,舞台灯光是不可或缺的元素之一。它能够为观众创造出独特的氛围和视觉效果,提升演出的艺术表现力。而基于PLC控制的舞台灯光系统,则成为了现代舞台技术的一项重要突破。

PLC(Programmable Logic Controller,可编程逻辑控制器)作为一种功能强大且灵活的自动化控制设备,被广泛应用于工业自动化领域。然而,随着技术的不断发展,人们开始将PLC应用于其他领域,其中就包括舞台灯光控制。

基于PLC控制的舞台灯光系统能够实现对灯光的全面控制和调节,以满足不同演出需求。在过去,舞台灯光控制主要依靠人工操作,工作效率低下且容易出错。而现在,利用PLC的先进技术,可以实现自动化的灯光控制,提高工作效率并减少人为失误。

PLC控制的舞台灯光系统由多个部分组成,包括传感器、执行器、控制器和用户界面等。传感器负责对舞台各区域的光照强度进行实时监测,执行器则负责根据控制信号调整灯光的亮度、颜色和角度。控制器作为系统的核心,负责接收传感器的数据并做出相应的控制指令,用户界面则提供了友好的操作界面,使得用户能够轻松控制舞台灯光的各项参数。

基于PLC控制的舞台灯光系统的优势

相比传统的舞台灯光控制方式,基于PLC控制的舞台灯光系统具有诸多优势。

- 精确性: PLC 控制系统能够精确控制舞台灯光的亮度、颜色和角度,保证演出效果的一致性和可靠性。

- 灵活性: PLC 软件可以根据实际需求进行编程和灵活调整,适应不同演出场景和灯光效果的要求。

- 多功能性: PLC 控制的舞台灯光系统还可以集成其他功能模块,如音响控制、特效控制等,提供更加全面的舞台技术支持。

- 安全性: PLC 设备具备自动故障检测和报警功能,能够及时发现和处理潜在问题,提高系统的安全性和稳定性。

- 节能环保: 基于PLC的舞台灯光控制系统可以提供精细的能耗管理,并根据实际需要动态调整灯光的功率和亮度,实现节能环保。

基于PLC控制的舞台灯光系统的应用案例

基于PLC控制的舞台灯光系统在各类演出场合中得到了广泛应用。

首先是剧院和演出厅。通过PLC控制,舞台灯光可以实现灵活的切换和调节,为不同剧目和演出提供精确的灯光效果,营造出适合剧情和氛围的舞台效果。

其次是音乐会和演唱会。对于这类大型现场演出,PLC控制的舞台灯光系统可以快速响应变化的音乐和舞台动态,实时调整灯光效果,营造出震撼人心的视听盛宴。

此外,PLC控制的舞台灯光系统还应用于会议和展览活动中。通过精确的灯光调节,能够为会议和展览提供高品质的视觉效果,增强参与者的体验和关注度。

未来发展趋势

随着舞台技术的不断创新和舞台灯光的重要性日益凸显,基于PLC控制的舞台灯光系统将持续发展,并出现更多的创新应用。

一方面,随着智能化技术的迅猛发展,未来的舞台灯光系统将更加智能化和自动化。例如,通过人工智能技术,舞台灯光可以根据演出的音乐、舞蹈或剧情进行智能调节,达到更高的艺术表现力。

另一方面,基于PLC控制的舞台灯光系统还可以与其他技术进行融合。例如,与虚拟现实技术结合,可以创造出更加身临其境的舞台体验;与传感器技术结合,可以实现更精确的灯光控制和互动效果。

总之,基于PLC控制的舞台灯光系统正逐渐成为现代舞台技术的核心之一。它的出现不仅提高了舞台灯光控制的效率和准确性,还为舞台演出带来了更多可能性和创新灵感。相信随着技术的不断进步和应用的不断拓展,基于PLC控制的舞台灯光系统将在未来的舞台上绽放更加耀眼的光芒。

十、基于plc 全自动清洗机设计

基于PLC的全自动清洗机设计

随着现代工业生产的发展和技术的不断进步,全自动清洗机作为一种高效、智能的清洗设备,受到了越来越多企业的关注和应用。基于PLC的全自动清洗机设计在该领域具有重要的地位和作用。该设计通过采用可编程逻辑控制器(PLC)技术,将清洗过程自动化,提高工作效率,减少人力投入,实现了企业生产过程的标准化和智能化。

1. PLC技术在全自动清洗机设计中的应用

PLC是一种可编程逻辑控制器,具备高可靠性、扩展性和可编程性的特点。它可以灵活地进行程序控制,监控和管理设备的运行状态。在全自动清洗机设计中,PLC技术扮演着核心的角色。

首先,PLC可以通过编程实现清洗机各个部件之间的协调工作。通过设置合适的程序逻辑,PLC可以实现清洗机的自动启动、停止、定时、计数等功能,保证清洗机在工作过程中按照预定的工艺参数运行,提高设备的稳定性和可靠性。

其次,PLC具有强大的信号处理和通信功能。在清洗机设计中,PLC可以通过传感器实时监测设备的工作状态,如温度、压力、液位等参数,并将这些数据反馈到控制中心,实现对清洗机的远程监控和管理。这种实时的信号处理和通信能力,大大提高了企业对清洗机工作状态的掌控能力,及时发现和解决问题,减少生产事故的发生。

此外,PLC还可以与其他设备进行数据的交互和共享。在全自动清洗机设计中,PLC可以与上位机、下位机及其他PLC进行数据通信,实现设备之间的互联互通。通过这种数据交互和共享,清洗机可以实现与其他设备的自动配合工作,提高整个生产线的效率和自动化水平。

2. 基于PLC的全自动清洗机设计的优势

与传统的手动或半自动清洗方式相比,基于PLC的全自动清洗机设计具有以下优势:

- 高效性:全自动清洗机通过PLC技术实现清洗过程的自动化,大大提高了清洗效率。相比于人工清洗,全自动清洗机可以更快速地完成清洗任务,减少了生产时间和人力投入。

- 可靠性:基于PLC的全自动清洗机设计可以实时监测设备的运行状态,并根据设定的工艺参数自动调整清洗机的工作模式,确保设备稳定可靠地运行。这样可以减少操作人员的疏忽和错误,提高清洗质量和一致性。

- 智能化:PLC技术的应用使得全自动清洗机具备了智能化的特点。通过编程实现对清洗机的自动控制和管理,提高了设备自身的智能化水平。同时,PLC可以与其他智能设备进行数据交互,实现整个生产过程的智能化协调。

- 可扩展性:基于PLC的全自动清洗机设计具有很强的可扩展性。通过编程的方式,可以对清洗机的工作程序进行灵活的调整和扩展,满足不同生产需求和工艺要求。同时,PLC还可以与其他设备进行联动,实现更复杂的自动化生产流程。

3. 基于PLC的全自动清洗机设计案例分析

以某企业的全自动清洗机设计为例,该设计基于PLC技术,实现了清洗过程的全自动化控制。

首先,在设计中采用了先进的传感器系统,对清洗机的运行状态进行实时监测。通过温度传感器、压力传感器和流量传感器等装置,PLC可以实时获取清洗机的工作数据,并进行相应的处理和控制。

其次,通过编程设置了清洗机的工作模式和流程。在原料投入、水源供给、清洗剂投放、清洗过程控制等方面,通过PLC的编程设置,实现了整个清洗过程的自动化控制和协调。

该设计还采用了人机界面(HMI)作为控制系统的显示和操作终端。操作人员可以通过触摸屏对清洗机的状态进行实时监控,并可以进行参数设定和调整。同时,系统还提供了故障诊断和报警功能,及时提示操作人员进行相应处理。

以上案例表明,基于PLC的全自动清洗机设计在实际应用中具有良好的效果和可行性。它不仅提高了清洗机的工作效率和质量,还减少了人力投入和生产成本。同时,它为企业生产过程的标准化和智能化奠定了基础,提升了企业的竞争力和生产效益。

4. 结论

基于PLC的全自动清洗机设计是现代工业生产中的一项重要技术。它通过借助PLC的高可靠性、可编程性和通信功能,实现了清洗机的自动化控制和管理。该设计具有高效性、可靠性、智能化和可扩展性的优势,为企业的生产过程提供了更好的技术支持和保障。

随着科技的不断进步和应用的推广,基于PLC的全自动清洗机设计将继续发展和完善。我们有理由相信,在不久的将来,全自动清洗机将在更多领域得到应用,为企业生产带来更大的便利和效益。