pcd电路是什么?

一、pcd电路是什么?

PCB是电子元件的支撑体,是电子元器件线路连接的提供者。PCD线路板的设计我们还是要做好布局,现在很多的电子设备中都是有用到PCD线路板,它的使用对于电子设备还是比较重要,按电气性能合理分区,一般分为:数字电路区(即怕干扰、又产生干扰)、模拟电路区(怕干扰)、功率驱动区(干扰源)。

完成同一功能的电路,应尽量靠近放置,并调整各元器件以保证连线 为简洁;同时,调整各功能块间的相对位置使功能块间的连线 简洁。

对于质量大的元器件应考虑安装位置和安装强度;发热元件应与温度敏感元件分开放置,必要时还应考虑热对流措施。

I/O驱动器件尽量靠近印刷电路板的边、靠近引出接插件。

二、pcd电路设计是什么?

PCD线路板的设计我们还是要做好布局,现在很多的电子设备中都是有用到PCD线路板,它的使用对于电子设备还是比较重要,下面我们就来说下PCD线路板设计时是如何进行布局的呢?

1.按电气性能合理分区,一般分为:数字电路区(即怕干扰、又产生干扰)、模拟电路区(怕干扰)、功率驱动区(干扰源)。

2.完成同一功能的电路,应尽量靠近放置,并调整各元器件以保证连线 为简洁;同时,调整各功能块间的相对位置使功能块间的连线 简洁。

3.对于质量大的元器件应考虑安装位置和安装强度;发热元件应与温度敏感元件分开放置,必要时还应考虑热对流措施。

4.I/O驱动器件尽量靠近印刷电路板的边、靠近引出接插件。

三、pcd电路板自己怎么做?

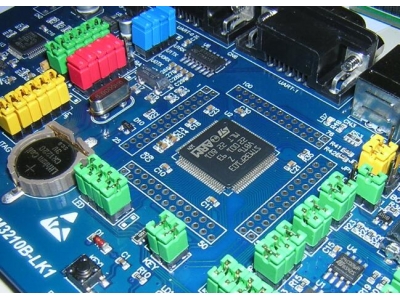

制作PCB电路板需要一定的专业知识和经验,需要掌握电路设计、PCB绘制、PCB制版、PCB刻蚀、钻孔等一系列工艺流程。如果您是初学者,建议先学习相关知识和技能,或者购买现成的PCB电路板,避免因为技术不熟练而造成浪费。

以下是制作PCB电路板的基本步骤:

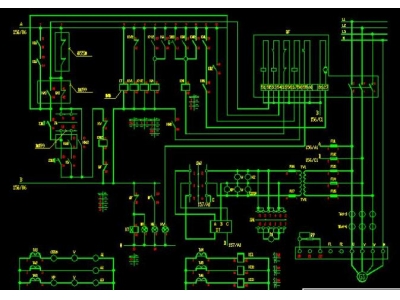

电路设计:根据电路原理图和功能要求,使用电路设计软件(如Altium Designer、Eagle等)设计电路。

PCB绘制:将电路设计转化为PCB图形,包括放置元器件、绘制连线、布局钻孔等。

PCB制版:使用软件将PCB图形输出为Gerber文件格式,然后使用PCB制版机制作出PCB板的底片。

PCB刻蚀:将底片与铜板贴合,放入刻蚀液中进行腐蚀,去掉不需要的铜层。

钻孔:使用钻床或者手动钻孔机,将PCB板上的钻孔打孔。

清洗:清洗PCB板,去除残留的刻蚀液和底片胶水。

焊接:根据电路图和PCB板上的标记,将元器件焊接到PCB板上。

虽然制作PCB电路板需要一定的技术和经验,但是随着技术的发展,现在有很多在线PCB制作服务(如JLCPCB、Oshpark等),您可以将自己设计的电路图上传到这些平台上,他们会根据您的要求制作出符合您需求的PCB电路板,节省了制作PCB板的时间和精力。

四、pcd材料?

答:pcd材料是聚晶金刚石。

金刚石刀具具有硬度高、抗压强度高、导热性及耐磨性好等特性,可在高速切削中获得很高的加工精度和加工效率。金刚石刀具的上述特性是由金刚石晶体状态决定的。在金刚石晶体中,碳原子的四个价电子按四面体结构成键,每个碳原子与四个相邻原子形成共价键,进而组成金刚石结构,该结构的结合力和方向性很强,从而使金刚石具有极高硬度。由于聚晶金刚石(PCD)的结构是取向不一的细晶粒金刚石烧结体,虽然加入了结合剂,其硬度及耐磨性仍低于单晶金刚石。但由于PCD烧结体表现为各向同性,因此不易沿单一解理面裂开。

五、pcd颜料好吗?

Pcd色料比较好,它的工艺质量比较好不容易脱色

六、pcd板的开料编程

PCD板的开料编程: 精确切割的工艺艺术

在现代制造工业中,自动化设备的应用已经成为提高生产效率和质量的关键。在板材裁切领域,PCD板的开料编程技术正日益受到重视。作为一种高硬度、高稳定性的材料,PCD板广泛应用于航空航天、汽车制造和电子工业等领域。本文将介绍PCD板开料编程的重要性,以及如何通过精确切割的工艺艺术,充分发挥PCD板材的优势。

PCD板的特性与应用

PCD板是由聚结金刚石颗粒和金属粉末通过高温高压烧结而成的一种人工合成材料。它具有极高的硬度、耐磨性和化学稳定性,是理想的切削工具材料。PCD板广泛应用于高精度加工领域,如车削、铣削、钻削和切割等。它在航空航天、汽车制造、机械加工和电子工业等领域发挥着重要的作用。

然而,由于PCD板的高硬度和脆性,其加工过程相对复杂,要求高水平的技术和精确的开料编程。只有通过合理的编程策略,才能实现高效、精确的切割,充分发挥PCD板材的优势。

PCD板的开料编程技术

PCD板的开料编程技术是保证切削精度和生产效率的关键。它涉及到切割路径的规划、切割速度的控制、刀具的选择等多个方面。以下是一些关键的开料编程技术:

- 切削路径规划:根据零件形状和PCD板特性,合理规划切削路径是保证切割精度的重要步骤。需要考虑到切削力的分布、刀具的刚性和变化曲率等因素,使切削过程尽可能平滑,减少切削振动和刀具磨损。

- 切割速度控制:PCD板材的高硬度要求控制切割速度,避免产生过大的热量和应力。根据具体应用和材料特性,制定合理的切割速度范围,保证刀具寿命和加工质量。

- 刀具的选择:针对不同的切削任务和PCD板特性,选择合适的刀具是确保切削效果的关键。合理选择刀具材料、刀具形状和刀具几何参数,可以提高切削效率,并减少切割过程中的强度变化和应力集中。

- 加工参数的优化:通过对切削速度、进给速度和切削深度等加工参数的优化,可以不断改进切削效果,并最大程度地提高生产效率和加工质量。

精确切割的工艺艺术

要实现精确切割,开料编程技术只是其中的一部分。在PCD板的加工过程中,还需要运用工艺艺术,通过经验和技术的积累,不断提高切削精度和加工质量。

首先,合理的夹持和固定PCD板材是确保切削精度的关键。要选择合适的夹具和夹紧力,并保持PCD板与夹具表面的充分接触。这样可以提高切削稳定性,避免切削振动和材料变形。

其次,良好的冷却润滑是保证切削效果和刀具寿命的重要因素。通过合理配置冷却润滑系统,并选择合适的冷却润滑剂,可以降低切削温度,减少刀具磨损,提高切削质量和工具寿命。

此外,进行必要的后续处理也是不可忽视的。通过研磨、抛光和清洗等后续处理工艺,可以去除切削残留物、提高表面质量,并进一步提高PCD板的使用寿命和切削精度。

结论

PCD板的开料编程技术是实现高精度切割的关键。通过合理的切削路径规划、切割速度控制、刀具选择和加工参数优化,可以最大程度地发挥PCD板的优势,提高生产效率和加工质量。同时,通过合理的夹持固定、冷却润滑和后续处理等工艺艺术的应用,可以进一步提高切削精度和PCD板的使用寿命。

随着制造技术的不断发展,PCD板的开料编程技术也将不断创新和完善。相信通过科学的开料编程和工艺艺术的应用,PCD板的应用领域将得到进一步拓展,为现代制造业注入新的活力。

七、pcd铰刀参数?

PCD铰刀参数包括刀具直径、铰刀长度、铣削深度和铰刀角度等。

1. 刀具直径:这是指PCD铰刀刀具的直径大小,决定了铣削的尺寸和范围。

一般来说,刀具直径越大,铣削的尺寸也就越大。

2. 铰刀长度:铰刀长度指的是PCD铰刀整体的长度。

较长的铰刀可以铣削较深的工件,但同时也会对刚性和稳定性提出更高的要求。

3. 铣削深度:铣削深度是指每次铣削时切削刀具和工件接触的深度。

一般来说,较大的铣削深度可以更快地完成铣削任务,但同时也可能增加切削力和热量。

4. 铰刀角度:铰刀角度是指PCD铰刀的刀具刃口与工件表面的夹角。

不同的铰刀角度可以适应不同的加工需求,如90度角可用于直线铰削,45度角可用于倒角等。

总结:PCD铰刀参数的选择与具体的加工需求和工件特性有关,需要综合考虑切削负荷、刚性、工件尺寸等因素来确定最适合的参数设置。

八、pcd的全称?

PCD的全称是pitch circle diameter(节圆直径),是机械制图尺寸标注发热符号。

外文名:PCD

全称:pitch circle diameter

如汽车等轮毂螺栓孔的节圆直径。表示方式如5x114.3、10x100/114.3,"5"是表示螺栓孔的数目,代表有5个螺栓孔。"114.3"表示螺栓孔的节圆直径是114.3mm。

九、pcd标注方式?

PCD 是 pitch circle diameter (节圆直径)的缩写,是机械制图尺寸标注发热符号。如汽车等轮毂螺栓孔的节圆直径。表示方式如5x114.3、10x100/114.3,"5"是表示螺栓孔的数目,代表有5个螺栓孔。"114.3"表示螺栓孔的节圆直径是114.3mm。

十、PCD是什么意思?什么是PCD刀具?

PCD的定义,PCD是Polycrystallinediamond的英文缩写,中文直译为聚晶金刚石。

PCD 刀具材料的主要性能指标:①PCD的硬度可达8000HV,是硬质合金的80 ~ 120倍;②PCD的导热系数为700W/mK,是硬质合金的1.5 ~ 9倍,甚至高于PCBN和铜,所以PCD 刀具传热迅速;③PCD的摩擦系数一般只有0.1 ~ 0.3(硬质合金的摩擦系数为0.4 ~ 1)。

所以PCD 刀具可以显著降低切削力。

PDC刀具用于航空航天、汽车零部件加工、风电配件、木地板、家具、建筑外板石雕、塑料、陶瓷。聚晶金刚石刀具 1。聚晶金刚石(PCD) 刀具概述1.1 PCD刀具的发展几百年来,金刚石作为一种超硬刀具材料被用于切削。

在刀具的发展过程中,从19世纪末到20世纪中叶,刀具主要由高速钢制成。1927年,德国首先研制出硬质合金刀具材料,并得到广泛应用。

上世纪50年代,瑞典和美国分别合成了人造金刚石,cut 刀具,由此进入了以超硬材料为代表的时期。