电子工艺组装电路原理?

一、电子工艺组装电路原理?

电子工艺组装电路是重要的电子部件,是电子元件的支撑体,是电子元器件线路连接的提供者。

传统的电路板,采用印刷蚀刻阻剂的工法,做出电路的线路及图面,因此被称为印刷电路板或印刷线路板。

由于电子产品不断微小化跟精细化,目前大多数的电路板都是采用贴附蚀刻阻剂(压膜或涂布),经过曝光显影后,再以蚀刻做出电路板。

二、集成电路 工艺发展

集成电路是现代电子技术的核心,广泛应用于计算机、通信、消费电子等领域,对我国的科技发展和经济建设起到了重要的推动作用。在集成电路的制造过程中,工艺发展起着决定性的作用,不断突破工艺难题是推动集成电路向更高层次发展的关键。

随着科技的不断进步,集成电路的工艺发展经历了多个阶段。从最早的灭活工艺、二价硅工艺,到如今的先进工艺,我国在集成电路领域的发展取得了巨大的成就。在工艺发展过程中,我国的科研机构、高校和企业一直在积极探索,努力提升工艺水平,取得了一系列重要的突破。

先进工艺的突破

先进工艺是集成电路工艺发展的重要方向,它能够提升芯片性能、降低功耗,满足日益增长的市场需求。在先进工艺的研发过程中,我国的科研机构和企业进行了大量的探索和创新。

首先,我国在制程技术上取得了重要突破。通过研发亚微纳米制程技术,我国成功实现了晶体管尺寸的精确控制,大幅提升了芯片的性能。与此同时,我国还在二维材料、量子器件等领域进行了深入研究,为先进工艺的发展提供了技术支持。

其次,我国在材料研发方面也取得了重要进展。高质量硅材料、高透明性材料、低功耗材料等的研发应用,使得芯片在性能和功耗方面取得了巨大的改善。这些材料在集成电路的工艺过程中起到了重要的作用,为先进工艺的突破提供了坚实的基础。

此外,我国在工艺装备方面也实现了自主创新。生产线自动化、工艺设备精密度提升等技术的应用,使得我国的制造能力得到了提升,并且在整个工艺流程的控制上更加精准。这为先进工艺的实现提供了可靠的技术支持。

工艺发展面临的挑战

尽管我国在集成电路工艺发展方面取得了重要成就,但仍面临着一些挑战。

首先,制程技术的精度要求越来越高。随着芯片尺寸的不断减小,制程技术对精度的要求也越来越高。如何实现更高的制程技术精度成为了亟待解决的问题,需要进一步研发新的工艺方法和新的设备。

其次,新材料的研发和应用需要加快。随着集成电路工艺的不断进步,对材料性能的要求也越来越高。新一代材料的研发和应用成为了工艺发展的重要方向,需要加大投入,推动相关科研工作的进展。

此外,工艺装备的更新换代也是一个重要问题。随着先进工艺的发展,对工艺装备的要求也越来越高。如何实现工艺装备的智能化、高效化是一个重要的研究课题,需要加大投入,加强科研和产业的合作。

未来工艺发展的展望

未来,随着人工智能、物联网等新兴技术的发展,集成电路的应用领域将进一步拓展,对工艺水平提出了更高的要求。

首先,我国应继续加大对集成电路工艺发展的投入。加大科研机构和企业在工艺研发上的投入力度,加强与高校、研究院所的深入合作,形成合力,全面推动工艺发展。

其次,加强与国际的合作与交流。集成电路工艺是国际性的研究课题,需要与国际先进水平接轨。加强与国际的合作与交流,可以借鉴国际先进技术和经验,加速工艺发展的步伐。

同时,我们要注重培养工艺人才。工艺人才是工艺发展的重要支撑,而目前我国在集成电路工艺方面的专业人才相对不足。加大对工艺人才的培养力度,加强对高校的支持和合作,培养更多的专业人才。

综上所述,集成电路工艺发展是推动我国科技进步和经济发展的重要方向。我国在工艺发展方面取得了重要突破,但仍面临一些挑战。未来,我们应加大投入,加强合作,推动工艺发展,为集成电路的进一步发展做出更大的贡献。

三、电路管道工艺流程?

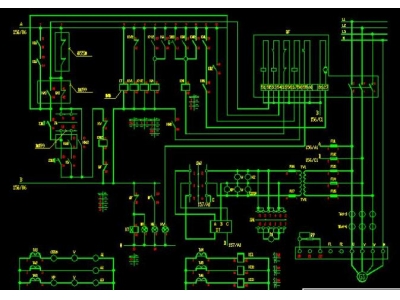

电路施工是需要特别重视,直接涉及到家庭成员的安全,电路施工按设计要求放线→电路预算→开凿暗槽和穿墙孔洞→水管量尺下料→管路支托架安装→水管预装→ 正式安装固定→试水、打压。

一、电路施工工艺流程

1、电路施工对预计进行电路改造的线路进行弹线确认。

2、弹线确认完后签水电确认单,预算出电路(强弱电)改造费用,客户签字确认。

3、电路改造方案确认后用云石机沿线进行开槽。

4、电路施工完毕后进行绝缘电阻值摇测记录。

5、电路管线固定每隔40cm加一个卡子,弯头两侧100mm至150mm固定一个卡子。

6、电路线头连接统一使用接线端子连接。

7、吊顶内照明的灯头线必须使用阻燃软管。

8、所有外露线头统一使用电线保护帽进行保护以防触电。

二、电路施工步骤

1、电路改造施工应根据设计要求及客户需求,确定各用电设备、电源、开关、插座、灯具、光源等位置以及管线走向、标高,弹线定位。

2、暗埋在墙体地面内的电源线,须在墙体地面用切割机开凿,横向开槽不得长度大于50CM。

3、布管横平竖直、弯管处用专业弯管器弯管,不得硬弯,转弯、接管处20CM必须装管卡固定。严禁在厨、卫地面布线。

4、同一回路电线应穿入同一根管内,16mm的线管管内穿线总根数不应超过3根,电线总截面积(包括绝缘外皮)不应超过管内截面积的40%。

5、暗盒安装应在同一水平上,一般插座高度 300mm,开关高度1400mm,同一室内的同一类开关、插座必须在同一水平线上。

6、接线端采用压线帽、德国WAGO电线连接器。

7、电源线配线时,所用导线截面积应满足用设备的最大输出功率(正常用BV2.5配线,空调使用BV4配线)。

8、通讯线、音响线、信号线等弱电线路电流要流畅,取向距离要短,暗管水平铺设不宜超过30mm,否则,应加装过路盒。强弱电插座水平间距应不小于500mm,强弱电线不可以穿入同一根线管,既可减少它们之间的电磁干扰,又可防止安全事故的发生。

三、电路施工注意事项

1、开槽浅,有效防止切断钢筋家装工程电路施工属二次改造工程,电路施工中应尽可能减少对建筑主体结构的破坏,单管单线制配管敷设施工工艺,由于单管管径小,各项线路并列敷设,墙面开槽浅,有效防止切断墙体主体结构钢筋的风险,同时也解决了护套线直埋,很难抽线、换线的难题。

2、单管单线制施工工艺,每管只穿一根导线,有效防止管内导线间短路,并有效避免管线内导线有结头

四、厚膜电路的主要工艺?

根据电路图先划分若干个功能部件图,然后用平面布图方法转化成基片上的平面电路布置图,再用照相制版方法制作出丝网印刷用的厚膜网路模板。厚膜混合集成电路最常用的基片是含量为96%和85%的氧化铝陶瓷;当要求导热性特别好时,则用氧化铍陶瓷。基片的最小厚度为0.25毫米,最经济的尺寸为35×35~50×50毫米。在基片上制造厚膜网路的主要工艺是印刷、烧结和调阻。常用的印刷方法是丝网印刷。

丝网印刷的工艺过程是先把丝网固定在印刷机框架上,再将模版贴在丝网上;或者在丝网上涂感光胶,直接在上面制造模版,然后在网下放上基片,把厚膜浆料倒在丝网上,用刮板把浆料压入网孔,漏印在基片上,形成所需要的厚膜图形。常用丝网有不锈钢网和尼龙网,有时也用聚四氟乙烯网。

在烧结过程中,有机粘合剂完全分解和挥发,固体粉料熔融,分解和化合,形成致密坚固的厚膜。厚膜的质量和性能与烧结过程和环境气氛密切相关,升温速度应当缓慢,以保证在玻璃流动以前有机物完全排除;烧结时间和峰值温度取决于所用浆料和膜层结构。为防止厚膜开裂,还应控制降温速度。常用的烧结炉是隧道窑。

为使厚膜网路达到最佳性能,电阻烧成以后要进行调阻。常用调阻方法有喷砂、激光和电压脉冲调整等。

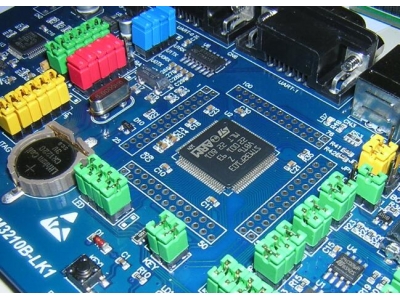

五、单片机电路工艺要求?

1、尽可能选择典型电路,并符合单片机常规用法。为硬件系统的标准化、模块化打下良好的基础。

2、系统扩展与外围设备的配置水平应充分满足应用系统的功能要求,并留有适当余地,以便进行二次开发。

3、硬件结构应结合应用软件方案一并考虑。硬件结构与软件方案会产生相互影响,考虑原则是:软件能实现的功能尽可能由软件实殃,以简化硬件结构。但必须注意,由软件实现的硬件功能,一般响应时间比硬件实现长,且占用CPU时间。

4、系统中的相关器件要尽可能做到性能匹配。如选用CMOS芯片单片机构成低功耗系统时,系统中所有芯片都应尽可能选择低功耗产品。

5、可靠性及抗干扰设计是硬件设计必不可少的一部分,它包括芯片、器件选择、去耦滤波、印刷电路板布线、通道隔离等。

6、单片机外围电路较多时,必须考虑其驱动能力。驱动能力不足时,系统工作不可靠,可通过增设线驱动器增强驱动能力或减少芯片功耗来降低总线负载。

7、尽量朝“单片”方向设计硬件系统。系统器件越多,器件之间相互干扰也越强,功耗也增大,也不可避免地降低了系统的稳定性

六、集成电路工艺的发展

近年来,随着科技的飞速发展,集成电路工艺也在不断进步和创新。集成电路工艺作为现代电子设备的核心技术,扮演着至关重要的角色。本文将探讨集成电路工艺的发展历程及其对现代社会的影响。

一、集成电路工艺的起源与发展

20世纪50年代,电子元器件的体积庞大,功耗高,而且制造工艺复杂,成本高昂。然而,人们对电子设备的需求越来越大,迫切需要一种能够将各种电子元器件集成在一个芯片上的新技术。正是在这样的背景下,集成电路工艺应运而生。

“集成电路(Integrated Circuit,IC)”是指在一块半导体芯片上,将多个电子元器件(如晶体管、电容器等)集成在一起,并通过碍于表面上的导线连接起来。这种新型的电路制造技术完全改变了传统的手工焊接和布线方式,将电路元器件集成在一个小小的芯片上,大大提高了电子元器件的集成度、可靠性和性能。

自集成电路工艺问世以来,经历了从小规模集成电路(SSI)到中规模集成电路(MSI),再到大规模集成电路(LSI)和超大规模集成电路(VLSI)的发展过程。利用先进的制造工艺、高分辨率的光刻技术和微细加工技术,人们成功地将更多的晶体管和电子元器件集成在芯片上,实现了电路尺寸的不断缩小和性能的飞跃提升。

二、集成电路工艺的影响和意义

集成电路工艺的发展对现代社会产生了深远的影响。首先,集成电路的出现使得电子设备的体积大幅缩小,功耗大幅降低,从而极大地提高了设备的便携性和节能性。比如,随着集成电路工艺的进步,智能手机的体积越来越小,而功能却越来越强大,成为人们生活和工作中必不可少的工具。

其次,集成电路工艺的快速发展带动了电子产业的迅猛发展。集成电路是现代电子产品的核心,广泛应用于计算机、通信、消费电子、工业控制、医疗健康等领域。集成电路工艺的先进和创新推动了电子产业的发展,促进了新产品的不断涌现,推动了经济的持续增长。

此外,集成电路工艺还对科学研究和技术创新起到了重要的推动作用。各国科学家和工程师不断探索新的集成电路制造工艺和材料,力求实现更高的集成度和更好的性能。这些研究不仅推动了集成电路工艺的发展,也为其他领域的科学研究和技术创新提供了重要的支持和基础。

三、未来集成电路工艺的发展趋势

随着科技的不断进步,未来集成电路工艺将呈现出以下几个发展趋势:

- 1. 纳米级制造工艺:随着纳米科技的兴起,纳米级制造工艺将成为发展的主流。人们将通过纳米级制造工艺实现更高的集成度、更小的功耗和更好的性能。

- 2. 三维集成电路:三维集成电路是指将多个芯片堆叠在一起,通过垂直互连实现更高的集成度和更小的尺寸。三维集成电路将成为下一代集成电路工艺的重要发展方向。

- 3. 新材料的应用:目前集成电路主要采用硅作为基础材料,然而,随着技术的发展,人们开始研究和应用新型材料,如碳纳米管、石墨烯等,以实现更好的性能和更高的可靠性。

综上所述,集成电路工艺的发展推动了现代社会的进步和变革。随着科技的不断进步和创新,集成电路工艺必将迎来更加美好的未来。

七、电路施工工艺中需要注意哪些问题?

绝缘,抗干扰,防水,防鼠,防蟑螂

八、柔性电路板工艺流程?

柔性电路板的制造流程通常包括以下步骤:

1. 制备基材:选择柔性的基材,如聚酰亚胺薄膜等。基材可通过切割、清洗和去除杂质等方法进行处理。

2. 准备导电层:在基材上涂覆一层导电材料,如铜箔,通过刮涂、蒸镀、化学气相沉积等方法。

3. 图案化:使用光刻胶、激光雕刻等方法在导电层上形成所需的电路图案。

4. 电路加工:根据图案进行电路加工,可通过化学腐蚀、机械铣削等方法去除不需要的部分导电层。

5. 穿孔:通过穿孔来连接不同层次的导电层,也可用来安装电子元件。穿孔可以通过机械或激光加工等方法完成。

6. 封装和包覆:对穿孔、电路等部分进行封装,保护柔性电路板不受损。一般使用覆盖层、保护层等材料进行包覆。

7. 测试与质量控制:对制作完成的柔性电路板进行电气性能测试和质量检查。如发现问题,还需进行修复或重做工序。

8. 部分柔性电路板还需要进行后续的装配和焊接等工序,以便与其他系统连接或完成最终产品的制作。

整个柔性电路板制造流程需要严格的控制每个环节,确保产品的质量和性能。不同的厂商和应用可能会有一些差异,但整体上流程类似。

九、集成电路制造工艺流程?

集成电路工艺(integrated circuit technique )是把电路所需要的晶体管、二极管、电阻器和电容器等元件用一定工艺方式制作在一小块硅片、玻璃或陶瓷衬底上,再用适当的工艺进行互连,然后封装在一个管壳内,使整个电路的体积大大缩小,引出线和焊接点的数目也大为减少。集成的设想出现在50年代末和60年代初,是采用硅平面技术和薄膜

十、集成电路五大工艺?

主要分以下几个工序:

前工序

图形转换技术:主要包括光刻、刻蚀等技术;

薄膜制备技术:主要包括外延、氧化、化学气相淀积、物理气相淀积(如溅射、蒸发) 等;

掺杂技术:主要包括扩散和离子注入等技术。

后工序

划片;封装;测试;老化;筛选。

辅助工序

超净厂房技术;超纯水、高纯气体制备技术;光刻掩膜版制备技术;材料准备技术